English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hogyan javítják a gerendahegesztő vonalak a szerkezeti hatékonyságot a modern gyártásban?

2025-11-03

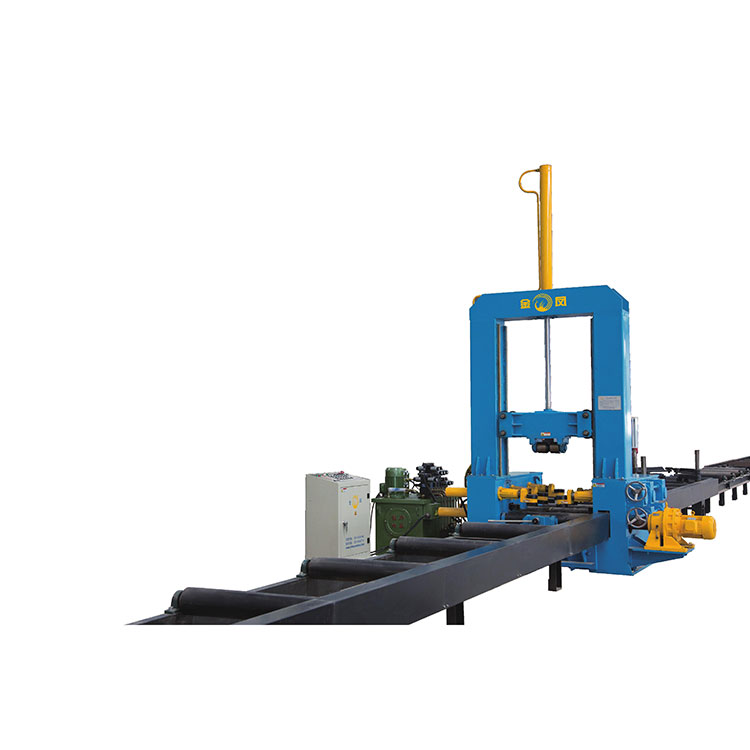

A modern ipari termelésben a szerkezeti összeszerelés pontossága és hatékonysága a legfontosabb.Gerendás hegesztési vonalakátalakuló technológiát képviselnek az acél és fémvázak gyártásában. Ezek a vonalak automatizált vagy félautomata rendszerek, amelyeket arra terveztek, hogy állandó minőségű, sebességű és szerkezeti integritású gerendákat hegeszsenek. A fejlett robotika, a lézervezérelt pozicionálás és az intelligens vezérlőrendszerek integrálásával a Beams Welding Lines növeli a termelési teljesítményt, miközben fenntartja a magas szintű biztonságot és tartósságot.

Ennek a cikknek az a célja, hogy mélyreható elemzést nyújtson aGerendás hegesztési vonalak, beleértve azok alapvető paramétereit, előnyeit, működési mechanizmusait és jövőbeli trendjeit. E rendszerek megértésével a gyártók optimalizálhatják gyártósoraikat, csökkenthetik a költségeket és kiváló szerkezeti teljesítményt érhetnek el.

Melyek a gerendahegesztő vonalak legfontosabb jellemzői és műszaki paraméterei?

A gerendás hegesztési vonalakat számos gerendaméret és profil kezelésére tervezték, támogatva a különféle hegesztési módszereket, mint például a MIG, AWI és a merülőíves hegesztés. Kialakításuk ismételhető pontosságot biztosít, csökkenti az emberi hibákat és javítja a hegesztési minőséget.

Főbb műszaki paraméterek:

| Paraméter | Specifikáció/Tartomány |

|---|---|

| Nyalábméret Kapacitás | H-gerendák: 100–600 mm; I-gerendák: 100-500 mm |

| Hegesztési sebesség | 0,5-2,0 méter percenként (állítható) |

| Hegesztési módszer | MIG, TIG, merülőív |

| Automatizálási szint | Félautomata teljesen automata |

| Pozícionálási pontosság | ±0,5 mm |

| Vezérlőrendszer | PLC alapú HMI interfésszel |

| Tápegység | 380V/50Hz háromfázisú |

| Hegesztőhuzal átmérője | 1,2-2,5 mm |

| Maximális terhelhetőség | 5 tonna szerelvényenként |

| Biztonsági jellemzők | Vészleállítás, fényfüggöny, gázérzékelő |

Ezek a paraméterek kiemelik a gerendahegesztő vonalak alkalmazkodóképességét a különböző szerkezeti elemek kezelésében a pontosság és a biztonság megőrzése mellett. Moduláris felépítésük lehetővé teszi a meglévő gyártósorokba való integrálást minimális fennakadással.

Miért számít ez:A gyártók profitálnak a jobb konzisztenciából, a csökkentett utómunkából és az optimalizált munkaerő-elosztásból. Az automatizált sugárhegesztő vonalak csökkentik a kezelő fáradtságát, miközben fenntartják a magas termelési teljesítményt.

Hogyan működnek a gerendahegesztő vonalak és hogyan javítják a hatékonyságot?

A működési munkafolyamat megértése kulcsfontosságú a gerendahegesztési vonalak hatékonyságának értékeléséhez. A tipikus folyamat a következőket tartalmazza:

-

Gerenda terhelése:A gerendák elhelyezése görgős szállítószalagok vagy robotkarok segítségével történik.

-

Precíziós igazítás:A lézeres vagy mechanikus vezetők pontos elhelyezést biztosítanak az egyenletes hegesztés érdekében.

-

Hegesztés kivitelezése:A robotkarok MIG, AWI vagy merülőíves hegesztést végeznek előre programozott pályákon.

-

Minőségellenőrzés:A beépített érzékelők és kamerák érzékelik a hegesztési hibákat, biztosítva a szerkezeti szabványoknak való megfelelést.

-

Kész gerenda kirakodás:Az elkészült gerendákat a következő gyártási szakaszba vagy tárolóba helyezik.

Ennek az operatív megközelítésnek az előnyei:

-

Következetesség:Minden gerenda a pontos specifikációk szerint van hegesztve.

-

Sebesség:Az automatizált vonalak több sugárnyalábot is képesek előállítani egyidejűleg, növelve az áteresztőképességet.

-

Biztonság:A csökkentett kézi kezelés csökkenti a balesetek kockázatát.

-

Anyaghatékonyság:A pontos hegesztés minimálisra csökkenti a veszteséget és csökkenti az üzemeltetési költségeket.

-

Méretezhetőség:A termelési igények növekedésével a rendszerek bővíthetők vagy korszerűsíthetők.

Miért választják a gyártók a gerendás hegesztősorokat:Versenyképes piacokon az állandó minőség és a gyorsabb átfutási idő kritikus fontosságú. A hegesztés automatizálásával a vállalatok nagyobb termelési hatékonyságot érhetnek el a szerkezeti integritás feláldozása nélkül.

Miért kritikusak a gerendás hegesztési vonalak az építőipar és az ipar jövőbeli trendjei szempontjából?

Ahogy az ipari igények fejlődnek, a gerendahegesztő vonalak az automatizálás, a fenntarthatóság és az intelligens gyártás metszéspontjában helyezkednek el. Számos tendencia ösztönzi alkalmazásukat:

-

Intelligens gyári integráció:A modern vonalak IoT-érzékelőkkel és felhőkapcsolattal vannak felszerelve, amelyek lehetővé teszik a valós idejű megfigyelést és a prediktív karbantartást.

-

Energiahatékonyság:A fejlett energiagazdálkodás és hegesztésvezérlés csökkenti az áramfogyasztást és a CO₂-kibocsátást.

-

Testreszabási lehetőségek:A rugalmas programozás lehetővé teszi a különböző gerendaméretekhez, -formákhoz és szerkezeti követelményekhez való alkalmazkodást.

-

Nagy pontosságú építési igények:Az infrastrukturális projektek egyre inkább olyan pontos tűréseket követelnek meg, amelyeket a kézi hegesztés nem tud következetesen biztosítani.

-

Globális versenyképességi szabványok:A nemzetközi építési előírások szigorodásával az automatizált gerendahegesztés biztosítja a minőségi előírások betartását.

A robotika folyamatos innovációja, a mesterséges intelligencia által vezérelt hegesztési optimalizálás és az érzékelőintegráció azt sugallja, hogy a Beams Welding Lines továbbra is az ipari termelés sarokköve marad, különösen az építőiparban, a hajógyártásban és a nehézgépgyártásban.

GYIK a gerendahegesztő vonalakkal kapcsolatban

Q1: Milyen típusú gerendákat lehet hegeszteni ezekkel a vezetékekkel?

A1:A gerendás hegesztővonalak különféle acélprofilokat képesek kezelni, beleértve a H-gerendákat, az I-gerendákat és az egyedi szerkezeti profilokat. A rendszer 100 mm-től 600 mm-ig terjedő gerendaszélességeket és 500 mm-es magasságokat támogat, így a szabványos és a nem szabványos építési követelményeknek is megfelel.

Q2: Hogyan biztosítható a hegesztési minőség az automatizált vonalakon?

A2:A minőséget a precíz pozicionáló rendszerek, a konzisztens hőbevitel szabályozás és a beépített ellenőrzési mechanizmusok kombinációja biztosítja. Az érzékelők érzékelik a hegesztési varrat szélességében, a behatolásban és a felület minőségében mutatkozó eltéréseket. Ezenkívül a robotkarok egyenletes sebességet és nyomást tartanak fenn a hegesztés során, minimálisra csökkentve a hibákat és biztosítva a szerkezeti megbízhatóságot.

Q3: Milyen karbantartás szükséges a gerendahegesztő vonalakhoz?

A3:A rendszeres karbantartás magában foglalja a hegesztőfejek tisztítását, a huzalelőtoló mechanizmusok ellenőrzését, a pozicionáló rendszerek kalibrálását és a vezérlőszoftver frissítését. A modern gyártósorok prediktív karbantartási funkciói figyelmeztethetik a kezelőket az alkatrészek kopására, mielőtt meghibásodnának, csökkentve az állásidőt és a javítási költségeket.

4. kérdés: Integrálhatók ezek a sorok a meglévő termelési létesítményekbe?

A4:Igen, a Beams Welding Lines moduláris felépítése lehetővé teszi a zökkenőmentes integrációt. A szállítószalagok, robotkarok és vezérlőrendszerek hozzáigazíthatók a meglévő padlóelrendezésekhez, minimalizálva a telepítési zavarokat, miközben optimalizálják a munkafolyamat hatékonyságát.

Befektetés gerendahegesztő vonalakba a hosszú távú siker érdekében

Összefoglalva, a Beams Welding Lines stratégiai befektetést jelent a gyártók számára, amelyek célja a hatékonyság, a minőség és a biztonság növelése. Egyesítik az automatizálást, a precizitást és a rugalmasságot, hogy megfeleljenek a modern ipari termelés követelményeinek. A műszaki jellemzőktől a működési munkafolyamatig ezek a rendszerek leegyszerűsítik a gerendahegesztést, miközben megőrzik a szerkezeti integritás magas színvonalát.

A nagy pontosságú építkezés és az automatizált gyártási megoldások iránti növekvő kereslet miatt a Beams Welding Lines alapvető eszköze a jövőre kész gyárak számára. Olyan márkák, mintJINFENélen járnak az innovatív megoldások gyártásában ezen a területen, testreszabható és nagy teljesítményű hegesztősorokat kínálva, amelyek egyedi ipari igényekhez igazodnak.

A gerendahegesztési vonalakkal kapcsolatos részletesebb információkért és a gyártási követelményeknek megfelelő megoldások felfedezéséhez,lépjen kapcsolatba velünkmég ma, hogy megvitassa projektjét, és szakmai útmutatást kapjon.